模具被称为“工业之母”,对整个国民经济的发展起着主导作用。因此,必须重视模具行业的发展。从目前国内外的发展水平来看,远远落后于发达国家。虽然大量进口国外加工设备,例如德国和日本的设备有所改进,但是对于一个企业来说,企业之间的竞争是“技术”之争,模具的技术在整个企业中也是非常关键的,模具直接影响产品的质量和生产效率。

在这里,我们只提供理论而不是实践的例子,下面说一些设计思路。对于一个好的产品,主要有以下因素:

1.原材料;

2.产品的优化设计;

3.模具的优化设计;

4.冲压工艺。

对于模具来说,好的模具比差的模具生产效率高。做好模具(生产效率高的模具)主要看这几点:

1.模具材料;

2.流程;

3.计算机辅助系统;

4.新型加工设备;

5.模具设计;

第五点是最重要也是最关键的。现在提出了一些模具设计的思路。

A.最优设计。

每个产品都有几个设计方案,但是哪个设计方案适合这个产品,需要设计师丰富的实践经验。一个好的设计方案涉及各个方面,所有的因素都要考虑到,比如材料的特性(不同的材料,模具设计方案会有变化)、产品的结构复杂程度、压力机的工艺参数、模具钢的选择、模具的牢固程度等等。

B.空间模拟想象法

模具设计师有着比常人更强的空间想象能力(空间逻辑能力),即当一个产品到了手里,可以想出各种各样的设计方案:拼接的关系,各种工艺的编写等。要找出最优设计,首先要设计多种设计方案,进行比较和筛选。然后确定一个比较合理的设计方案,再用模拟想象法,在自己的大脑中模拟出最佳的设计方案,模拟成型过程中可能存在的缺点(也可以在电脑中模拟),列出可能存在的问题,在重新设计中修正。这样可以减少不必要的浪费,缩短模具制造时间,提高生产效率。如果在设计中没有考虑到很多因素,导致测试的产品存在很多缺陷,经过几十次整改最终可能报废。失败的设计会浪费大量的时间和资源。

C.创新意识

作为设计师,我们要有不断创新的意识,大胆提出自己的各种设计方案,不要被以前老师的观念束缚。老祖宗的一些设计思想可以留下来,一些不适合的可以改善过来。技术是不断发展演变的,一种新的技术也是通过实践不断演变的。如果真的想要一项新技术,需要在生产实践中不断探索。像那些模具专家的模具理论不是想象出来的,也是从实践中获得的经验。在设计创新中,应该聚集模具设计师在设计中共同讨论和研究,一个人的力量是有限的。

模具的设计是最关键的!

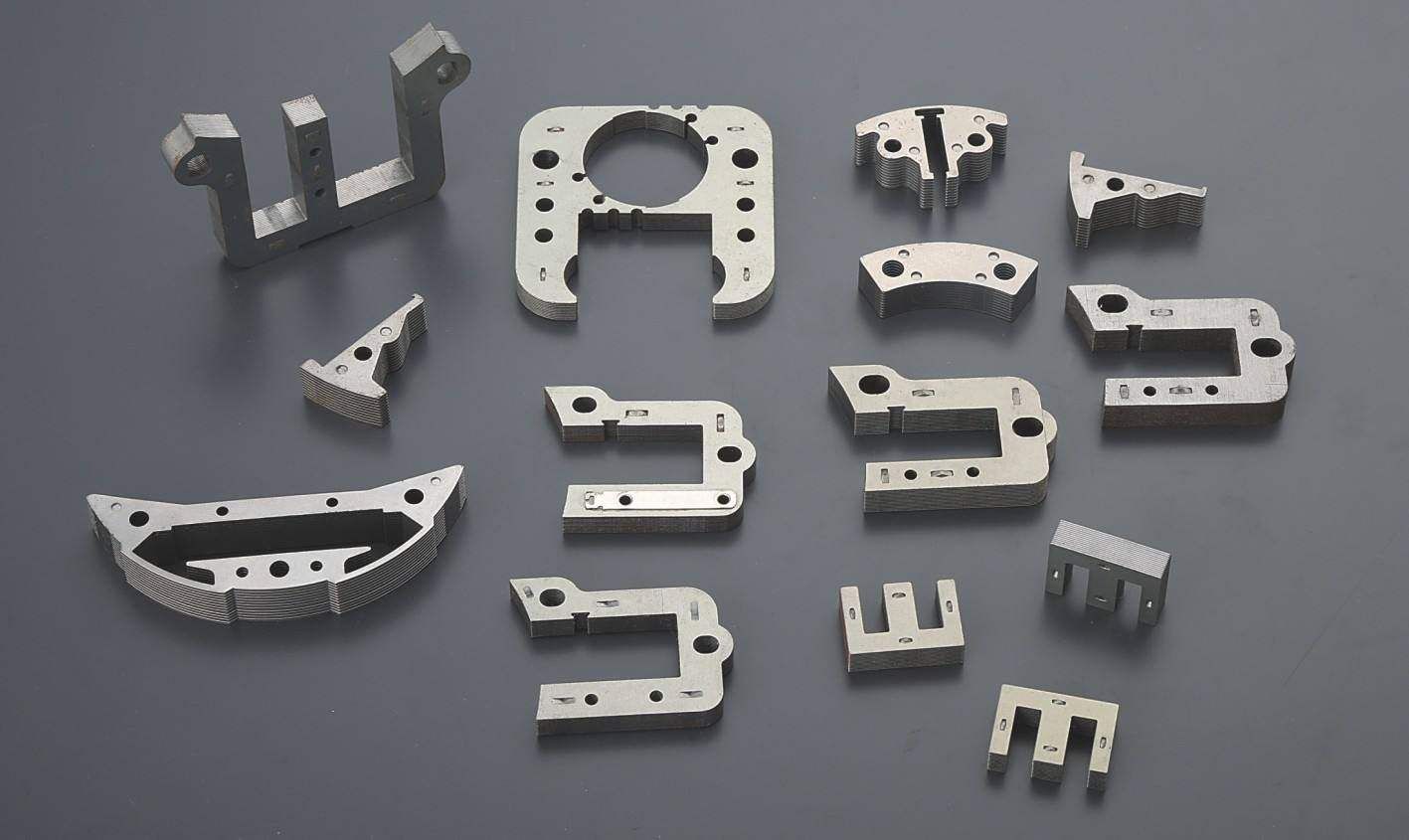

一、冲压模具按结构可分为三类:单工模具、复合模具和连续模具。前两种需要更多的人力,不符合经济效益,连续模可以高效率批量生产。同样,要设计一套高速精密连续冲压模具,你也要关注你的产品(包括所有冲压加工的产品)。在连续冲压模具设计中,应注意模块间距、零件加工精度、装配精度、配合精度和干涉问题,以达到连续模具自动化批量生产的目的。

二、单元化设计的概念:冲压模具的整体结构可分为两部分:通用部分和因产品而异的部分。常见的部分可以标准化或规范化,而因产品而异的部分很难规范化。

三、模板组成和规格:冲压模具的组成根据模具的类型和组成将分为顺配置结构和逆配置结构两大类。前者是最常用的结构,后者主要用于拉伸成型模具或与特殊模具配合使用。

四、模板设计:连续模的主要模板有冲头固定板、压板、母模板等。它们的结构设计根据冲压产品的精度、产量、模具的加工设备和方法以及模具的维护方法有三种形式:整块式、轭式和镶入式。